近几年随着国内电感原材料供应链的不断完善,生产工艺的不断改进,自2010年我国电感行业进入了飞速的发展阶段。但在近两年也开始呈现出了不少问题,新进入企业不断增多,产能已开始过剩,加上上游原材料价格、人工成本持续上涨,导致行业利润已明显降低。市场上各电感产品目前仍以follow美系、日系规格为主,而美系、日系品牌仍然占据主要的高端市场。因此,我国功率电感行业竞争日趋激烈。

面对这一现状,电感行业业内企业要积极应对,注重培养创新能力,不断提高产品生产技术及生产效率,不断改良电感磁性材料及成品特性,并制定正确的发展策略以使企业在残酷的竞争中取得领先优势。就目前市场上的大电流功率电感而言,现仍以一体成型电感,或扁平线组合式电感居多,产品结构及特性业已僵化,已无法满足市场日益增长的对产品特性及成本优化的需求。

下面就让我们一起来认识一款新型的超级功率电感(FSIS系列),产品外观图如下:

有没有第一眼就有点觉得产品整体美观、上档次!

好,接下来我们先就功率电感的主要特性指标逐项进行深入对比解析。

1. 电感量

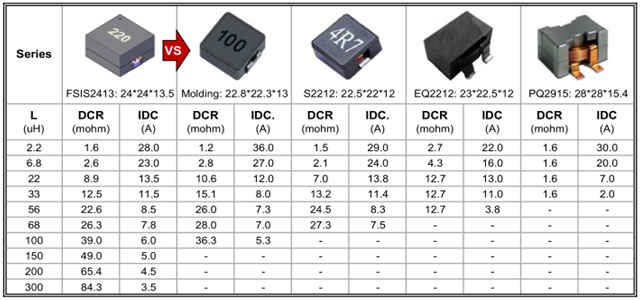

电感量,简单讲就是电感线圈阻碍电流通过的能力。现市场上主要代表性的大电流功率电感如图:

* 图4: 一体成型式+圆铜线圈

* 图5:铁硅合金磁芯+扁铜线圈

*图6:功率锰锌磁芯+扁铜线圈,按磁芯形状主要为PQ、EQ系列。

因电感量L=AL*N²,在AL一定的条件下(下详解),感值与线圈圈数的平方成正比。由于此三类电感线材结构的天然特性,或加工成型工艺限制,线圈圈数有限,因此能提供的感量也有限。经综合产品尺寸及特性后,通常能提供的感量对比如下(表一):

* 注:表中IDC为温升电流(Irms.)与饱和电流(Isat.)两者最小值,取Isat.为1.3*Irms.或以上,且FSIS系列

Isat.值通常取在加载Irms.时的热测值(下详解)。

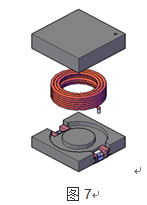

下面让我们来剖析下这款FSIS超级功率电感的结构,如图7:

此大电流功率电感由外周全封闭的上磁芯、线圈、开口的下磁芯、绝缘端子、焊接端子组成。线圈圈数无产品结构及成型工艺束缚(可多层绕制),且可自动化加工预制,产品电感量可根据工程师的需要绕制。当然,需要同时折中考虑产品尺寸、电流大小来决定所选用的线径及圈数(感值)。

同时封闭的结构无磁漏,可以把磁场更紧密地约束在线圈周围,因而增大了电感量。

2. 阻抗

电感的总阻抗:

Z=R+jX (X=2πfL)

X - 是电感的振荡或储能项,不消耗能量,所以不会引起发热发烫的问题。

R - 是电感的消耗项,以焦耳热的形式消耗,P=I*I*R ;

R项由铜损和铁损组成,铜损在高频时主要由趋肤效应引起,(很低频时实际上算DCR就可以了) ;铁损跟磁材的 u“ 有关,主要是磁滞损和涡流损;

磁滞损跟频率一次方成正比,涡流损跟频率二次方成正比;故此,在低频(1MHz)时,铁损以磁滞损的贡献最大;在磁滞曲线上,磁滞损就是H场和B场的乘积积分,简单一点说,就是磁滞曲线的面积。

一旦选定合适的磁芯材料,铁损的部份就无法有效降低或避免,剩下来的我们就重点讨论铜损的因素了。当流经电感的纹波电流频率较高时,我们不得不重视电流趋肤效应的问题。 至于引起趋肤效应的原理,本文不做深入讨论。粗线地讲,趋肤效应会使导线的有效载面积减小,从而使它的等效电阻随频率增加。如在100KHZ左右,实际有效导电面积只有初始面积的70%。 有效地增加导电面积的办法可以采用多股线来代替总载面积相同的实心导线。

所以,在评估电感的损耗大小时,工程师们不能只单纯地比较DCR, 还应考虑导线的趋肤效应,与实际工作电流的频率相关。FSIS系列电感便使用了单根线径0.1mm的多股线,并且直流电阻DCR比其它系列并不逊色,甚至在33uH以上比其它系列更优(如表一)。相应地,在高频条件下Q值表现更加优异。

当然,表一中的PQ系列是个特例。 通常地,市场上PQ系列均采用一固定扁平线圈(固定线材规格、圈数),然后根据不同感值需要来磨磁芯中柱。DCR固定且比较小,但牺牲了其它特性,无法提供较高感值(通常在33uH以下),且饱和电流很低。无耐也只有这种选择,因为PQ磁芯的结构使得必须加大磁芯底厚,使得磁芯组合后的容纳空间较少,也就不能容纳更多圈数的绕组线圈了。

3. 额定电流(IDC)

通常电感的额定电流取温升电流(Irms.)与饱和电流 (Isat.) 两者的最小值。但,这并不够严谨!我们先来看看两者的定义。

温升电流(Irms.):使电感本体温度相比环境温度(标值通常取环境温度为25℃时测量)上升30-40℃所通的最大直流电流值或最大交流有效电流值 (均方根值),即ΔT < 30-40℃。

饱和电流 (Isat.):使电感感值下降20%-35% 时所通的最大直流电流值或最大交流有效电流值(均方根值),即ΔL < 20%-35%。

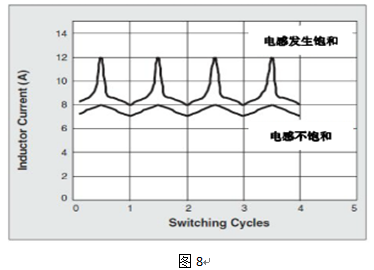

饱和电流是一个重要的指标,一旦电感饱和,会在线路中产生噪音/杂讯,严重时会导致输出能量达不到设计要求。通常开关型变换器电感内部电流为 锯齿波,饱和发生在一个充放电周期内,电流接近最高点位置,这时,由于饱和导致电感量下降,电流充放电的斜率会迅速增加。如图8,是电感饱和及未饱和情况的电流波形。

作为一般的设计原则,务必要选取一个电感的饱和电流大于变换器的充电峰值电流。当电感的参数规格标注Irms. 与Isat. 接近时,选用电感IDC时须要小心,一般取Isat. > 1.3* Irms. 比较合适。

* 特别地,工程师需要考虑工作电流对电感温升的影响。 当磁芯材料温度升高时,此时磁芯更容易饱和。热饱和原理可遵循居里温度定义。

电感磁性材料的居里温度(表二):

Magnetics | Ferrite | Iron Powder | Hi-Flux | Sendust | MPP |

磁性材料 | 铁氧体磁粉芯 | 纯铁粉芯 | 高磁通磁粉芯 | 铁硅铝磁粉芯 | 镍钼磁粉芯 |

居里温度(℃) | 215 | 750 | 500 | 600 | 400 |

严谨地,电感设计时所求得的Isat. 应该是在模拟电感工作状态下通电Irms. 且磁芯达到热平衡条件下所测值。Isat.热测值更具有指标性意义!这一点在设计FSIS系列电感时已有充分考虑。

4. 噪音(buzz noise)

电感噪音产生的根本原因是磁致伸缩。

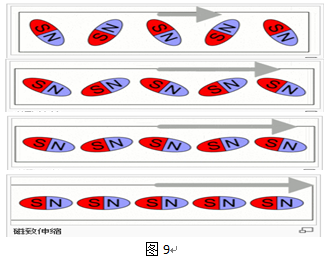

磁致伸缩是铁磁物质 (磁性材料)由于磁化状态的改变,其尺寸在各方向发生变化。如同物质有热胀冷缩的现象。除了加热外,磁场和电场也会导致物体尺寸的伸长或缩短。铁磁性物质在外磁场作用下,其尺寸伸长(或缩短),去掉外磁场后,其又恢复原来的长度,这种现象称为磁致伸缩现象(或效应)(如图9)。

由于磁致伸缩材料在磁场作用下,其长度发生变化,可发生位移而做功,或在交变磁场作用可发生反复伸张与缩短,该振动方式再经由传递媒介(如绕组、空气、BOBBIN等)放大,而且又在音频(20~20KHZ)而引起的,所以我们感觉到了噪音。

电感噪音对工程师们一直是个头痛的问题。 噪音的发生基本上是无解的,没办法完全避免,不过,却可以经由种种的方法去减轻,去降低,以及避开音频,来解决客户的问题,达到听不见为干净的效果。一般以降低传递路径的传递效果是最简单最有效的方法,如加强凡立水,加强点胶或封胶,让线及电感结构更扎实,或更换磁致伸缩或磁漏更少的磁芯材料等等。

如果以上方法,还是听得见噪音,可考虑改变工作频率,以减轻材料间的共振幅度(振幅越大,噪音越大),达到降低或避开的方法。

然而更换磁芯材料会很有可能牺牲产品设计特性或增加额外的成本,调整工作频率也是一个繁琐的系统工程,在工程师们花大量精力折中调整频率后也不一定能达到降噪的效果。

FSIS系列电感在一开始设计时就考虑了降噪的问题。将上磁芯设计成外周完全磁封闭状,下磁芯底部侧边开口(如图7),并以上磁芯整体高度尽可能大于下磁芯高度,再磨上磁芯中柱取得储能气隙。通常,电感噪音主要经由磁芯中柱气隙中的空气振动传出。该系列电感设计的磁芯内腔圆滑,声波在近乎全封闭的、光滑的磁芯内圆腔内反复折射、振荡后能量便逐渐消失。 如个别案例有少量的声波在开口处衍射出来,便可在开口处点胶使开口缝隙变小,便达到“静音”的效果。

......想进一步了解更多,可点击以下链接获取完整文章,此文发表在了【21世纪电源网】上。